Predictive Maintenance

Autor: Michael Mauerhoff

20.08.2025

Predictive Maintenance gilt als eine der Schlüsseltechnologien der Industrie 4.0. Unternehmen stehen zunehmend vor der Herausforderung, Ausfallzeiten von Maschinen zu vermeiden und ihre Produktionsprozesse effizienter zu gestalten. Klassische Wartungsstrategien wie die vorbeugende Instandhaltung stoßen dabei an ihre Grenzen, da sie weder den tatsächlichen Betriebszustand einer Anlage berücksichtigen noch flexibel auf Veränderungen reagieren können.

Die vorausschauende Wartung setzt genau hier an: Durch den Einsatz moderner Sensoren, intelligenter Algorithmen und Big-Data-Technologien lassen sich potenzielle Störungen frühzeitig erkennen und Wartungsmaßnahmen optimal planen. Damit eröffnet Predictive Maintenance nicht nur neue Möglichkeiten zur Kostensenkung und Produktivitätssteigerung, sondern trägt auch entscheidend zur Wettbewerbsfähigkeit moderner Unternehmen bei.

- Predictive Maintenance - Definition

- Wie funktioniert Predictive Maintenance?

- Vorteile von Predictive Maintenance

- Predictive Maintenance und Big Data

- Beispiele für Predictive Maintenance

- Voraussetzungen für Predictive Maintenance

- Unterschied: Preventive Maintenance vs. Predictve Maintenance

- Unterschied: Predictive Maintenance vs. Condition Monitoring

- Dank Predictive Maintenance frühzeitig Ersatzteile beschaffen

Predictive Maintenance: Definition

Bei Predictive Maintenance (zu Deutsch: prädiktive Instandhaltung oder vorausschauende Wartung) handelt es sich um eine Methode, bei der Maschinen- und Prozessdaten gesammelt und in Echtzeit ausgewertet werden. Dadurch können Prognosen getroffen werden, wann ein Wartungsbedarf erforderlich sein wird. Zu den Daten, die gemessen werden, zählen unteranderem der Druck, die Vibration oder die Temperatur. Diese Informationen bilden die notwendige Datenbasis, um den Zustand einer Maschine zuverlässig zu bewerten. Durch Predictive Maintenance lassen sich Stillstandszeiten vermeiden.

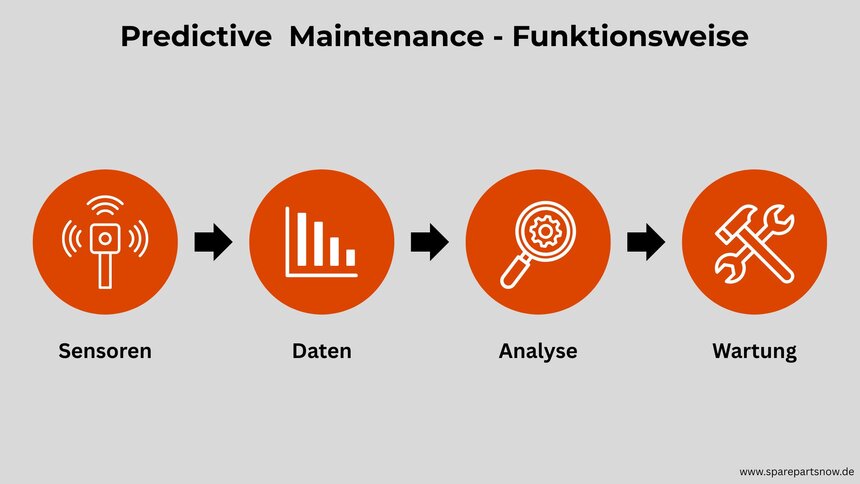

Wie funktioniert Predictive Maintenance?

Im Rahmen der Predictive Maintenance wird die Verfassung von Anlagen kategorisiert, indem diese entweder periodisch (offline) oder kontinuierlich (online) überprüft wird. Die Überprüfung kann auf unterschiedliche Arten erfolgen und basiert in der Regel auf kontinuierlich erfassten Sensordaten. Gängige Methoden sind Infrarot, Akustik, Korona-Erkennung, Schallpegelmessungen oder Schwingungsanalysen. Während der Überprüfung wird die Funktionsweise der Anlagen nicht beeinträchtigt. Ein großer Vorteil besteht darin, dass die ermittelten Sensordaten nicht nur den aktuellen Betriebszustand darstellen, sondern auch Rückschlüsse auf zukünftige Entwicklungen wie Abnutzung oder Ausfälle von Verschleißteilen zulassen.

Vorteile von Predictive Maintenance

Der richtige Einsatz von Predictive Maintenance hat viele Vorteile. Die wichtigsten Vorteile sind:

Optimaler Wartungszeitpunkt: Bei der prädiktiven Instandhaltung kann der bestmögliche Zeitpunkt für eine Wartung bestimmt werden. Dieser wird dadurch optimal in den Produktionsprozess integriert. Längere und ungeplante Maschinenausfälle können somit verhindert werden.

Verbesserte Maschinenleistung: Die permanente Analyse der gesammelten Maschinendaten trägt dazu bei, die Leistung der Maschine kontinuierlich zu steigern. Auf diese Weise entsteht langfristig eine höhere Produktivität.

Wirtschaftlichkeit: Eine vorausschauende Wartung verhindert ungeplante Stillstände und führt zu regelmäßigen Wartungen, welche die Lebenszeit einer Maschine erhöhen. Dadurch können Wartungskosten langfristig gesenkt werden. Außerdem werden unnötige, starre Serviceintervalle vermieden, da der tatsächliche Wartungsbedarf entscheidend ist.

Predictive Maintenance und Big Data

Eine der größten Herausforderungen beim Predictive Maintenance ist die Verarbeitung der riesigen Datenmengen. Eine große Datenmenge ist notwendig, um verlässliche Aussagen treffen zu können. Diese Daten müssen nicht nur mit Hilfe intelligenter Algorithmen analysiert, sondern auch gespeichert und verarbeitet werden. Daher sind Techniken und Datenbanken aus dem Big-Data-Umfeld notwendig. Beispielsweise bietet sich Edge Computing gut für die vorausschauende Wartung an. Die Maschinendaten, die genutzt werden, umfassen unterschiedliche Formate. Aufgrund dessen muss eine große Kapazität bereitgestellt werden.

Beispiele für Predictive Maintenance

Predictive Maintenance wird heutzutage bereits in vielen Bereichen eingesetzt. Wir zeigen hier ein paar Branchen, in denen die prädiktive Instandhaltung eingesetzt wird.

In der Luftfahrt

In der Luftfahrt nutzen Airlines Predictive Maintenance. Diese tauschen beispielsweise Turbinen oder Pumpen bereits vor einem endgültigen Defekt aus. Denn ein Flugzeug, das am Boden bleiben muss bringt der Airline keinen Umsatz. Airbus hat beispielsweise seine Datenplattform „Skywise“ 2017 veröffentlicht. Diese ermöglicht Flugzeugingenieuren ein frühzeitiges Eingreifen bei Fehlererkennung.

Im Schienenverkehr

Im Schienenverkehr können ungeplante Ausfälle von Zügen vermieden werden, indem die Daten ebenfalls genutzt werden, um Reparaturen am Zug rechtzeitig durchzuführen. Außerdem können auch die Gleise überwacht werden, indem beispielsweise ein modernes, fahrbares Überwachungssystem Spurlücken erkennt oder den Zustand von Weichenmaschinen überwacht.

Elektromobilität

Im Bereich der Elektromobilität kann der Zustand und die Ladekapazität von Akkus in Elektrofahrzeugen überwacht werden. Wodurch ein frühzeitiger Batteriewechsel erfolgen kann.

In der Produktion

Einer der häufigsten Anwendungsfälle lässt sich in der Produktion finden. Hier sind oftmals Sensoren in Maschinen und Anlagen verbaut, die Maschinendaten sammeln. Der Algorithmus erkennt frühzeitig Fehler und lässt entsprechende Maßnahmen einleiten. Durch den Einsatz von Predictive Maintenance lassen sich längere Maschinenausfälle vermeiden, wodurch die Produktion im Idealfall zeitnah fortgesetzt werden kann.

In der Öl- und Gasindustrie

Unternehmen in der Öl- und Gasindustrie sind stark auf Offshore-Aktivitäten und Fernbohrungen angewiesen. Dadurch erhalten Wartungsteams keinen guten Einblick in die eingesetzte Ausrüstung. Umso wichtiger ist die präventive Wartung und die Planung regelmäßiger Wartungsarbeiten.

Voraussetzungen für Predictive Maintenance

Für eine erfolgreiche Predictive Maintenance sind mehrere Voraussetzungen notwendig. Zum einen gibt es technische Voraussetzungen. Es muss möglich sein, ausreichend Daten mittels Sensoren erfassen zu können. Diese müssen zudem regelmäßig gewartet werden, um zuverlässige Daten sammeln zu können. Außerdem ist eine skalierbare Dateninfrastruktur notwendig, um die großen Datenmengen zu speichern, zu verarbeiten und zu analysieren. Eine weitere Voraussetzung ist die Analyse der Daten. Diese erfolgt meist durch künstliche Intelligenz und maschinelles Lernen.

Auch organisatorische Voraussetzungen gibt es. Eine Kultur des Wandels ist notwendig, um die Implementierung zu unterstützen. Ein Unternehmen muss auch bereit sein in die Schulung des Personals zu investieren und neue Prozesse zu etablieren.

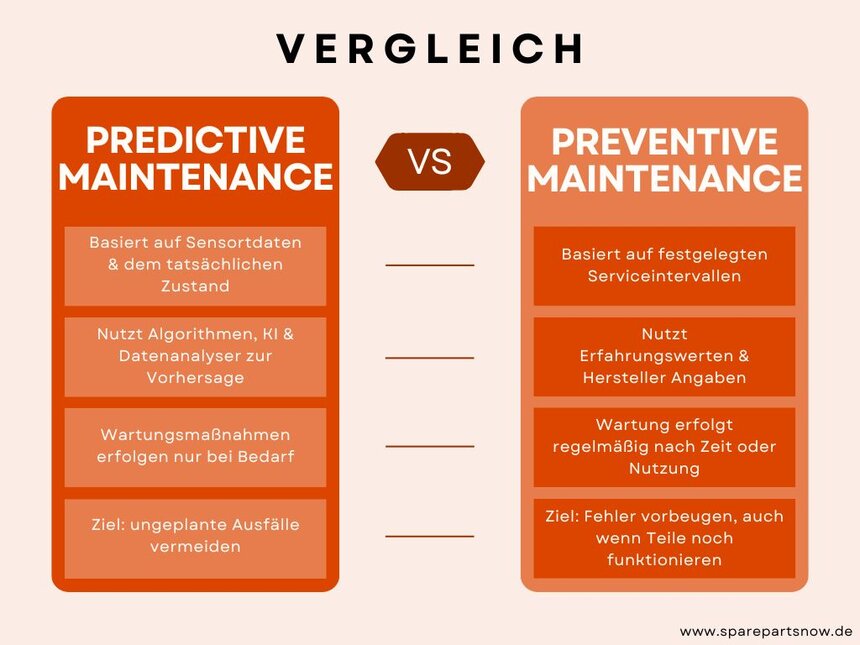

Unterschied: Preventive Maintenance vs. Predictive Maintenance

Der Unterschied zwischen der vorausschauenden Instandhaltung (predictive) und der vorbeugenden Instandhaltung (preventive) liegt bei dem tatsächlichen Zustand der Anlagen und nicht auf die durchschnittliche oder erwartete Lebensdauer. Zwar haben beide Methoden das Ziel, Ausfallzeiten zu vermeiden. Bei der Preventive Maintenance werden jedoch keine erhobenen Daten zu Wartung genutzt. Stattdessen werden die Wartungsmaßnahmen und die Überwachung im Vorfeld in vordefinierten Intervallen durchgeführt.

Unterschied: Condition Monitoring vs. Predictive Maintenance

Der große Unterschied der beiden Methoden liegt beim Umgang mit den Daten. Bei der Predictive Maintenance können mit Hilfe von Algorithmen Ausfälle vorhergesagt werden. Beim Condition Monitoring hingegen geht es stattdessen um die Überwachung des aktuellen Zustands von Maschinen und Anlagen. Es hilft dabei, schnell auf kritische Ereignisse zu reagieren, trifft aber keine Vorhersagen. Es basiert somit auf theoretische Ausfallraten und lässt die tatsächliche Anlagenleistung außer Acht. Der Nachteil hierbei ist, dass Ersatzteile zu schnell ausgetauscht werden können, die noch einwandfrei funktionierten und es weiterhin getan hätten.

Dank Predictive Maintenance frühzeitig an Ersatzteile beschaffen

Ein entscheidender Vorteil der vorausschauenden Instandhaltung liegt in der rechtzeitigen Beschaffung von Ersatzteilen. Sobald durch Predictive Maintenance ein bevorstehender Ausfall erkannt wird, können Unternehmen proaktiv handeln und notwendige Komponenten bestellen. Über die Plattform SPAREPARTSNOW lassen sich industrielle Ersatzteile besonders schnell und unkompliziert beziehen. Dank einer großen Auswahl an Produkten, von Standardkomponenten bis hin zu speziellen Verschleißteilen, und der effizienten Abwicklung minimieren Unternehmen das Risiko von Produktionsstillständen und sichern ihre Prozesse nachhaltig ab. Auf der Plattform finden sich Ersatzteile von Marken wie BOSCH Rexroth, Festo, SKF, ABB, Heidenhain und vielen mehr.

Michael Mauerhoff

leitet das Marketing bei SPAREPARTSNOW – der digitalen Plattform für Maschinenersatzteile.

Mit einem ausgeprägten Interesse an Maschinenbau, Industrie 4.0 und digitalem Vertrieb entwickelt er Strategien, die klassische Prozesse mit modernen Technologien verbinden. In seinen Beiträgen beleuchtet er aktuelle Trends im industriellen Einkauf, zeigt praxisnahe Lösungen für die digitale Ersatzteilbeschaffung auf und wirft einen Blick hinter die Kulissen von SPAREPARTSNOW. Sein Ziel: Den Einkauf in der Industrie einfacher, schneller und wirtschaftlicher zu machen.

Bild-Quellen:

- Adobe Stock / Dot

- Adobe Stock / keetazalay